Conteúdos

Um dos requisitos fundamentais para o êxito de qualquer sistema de gestão da segurança de alimentos é a comunicação eficaz.

A raiz de muitos problemas observados nas unidades produtoras de alimentos está, justamente, nas falhas de comunicação entre as partes envolvidas — emissores, interlocutores e receptores. Se já é desafiador manter uma comunicação clara e eficiente entre profissionais que compartilham o mesmo idioma, esse desafio torna-se ainda maior quando envolve trabalhadores estrangeiros, que não dominam plenamente a língua local.

O Brasil é reconhecido como um dos países mais diversos do mundo, característica reforçada pelo aumento significativo da imigração internacional nas últimas décadas. Dados de órgãos oficiais, como o IBGE e o Observatório das Migrações Internacionais (OBMigra), indicam que, especialmente a partir da década de 2010, o país passou a receber um fluxo expressivo de imigrantes haitianos e, mais recentemente, venezuelanos. Grande parte desses trabalhadores foi absorvida por setores que demandam mão de obra intensiva, como a indústria de alimentos, frigoríficos, agroindústrias e serviços associados à cadeia produtiva de alimentos.

Os haitianos começaram a chegar em maior número ao Brasil após o terremoto de 2010, sendo direcionados principalmente para regiões industriais e agroindustriais. Já a imigração venezuelana se intensificou a partir de 2017, em decorrência da crise humanitária no país vizinho. Em ambos os casos, observa-se que a maioria desses profissionais não possui fluência em língua portuguesa, o que impõe desafios adicionais para a integração no ambiente industrial.

A absorção dessa mão de obra estrangeira representa uma oportunidade social e econômica, tanto para os imigrantes quanto para o país. No entanto, um aspecto ainda pouco discutido é a eficiência da comunicação com esses profissionais no contexto da segurança de alimentos. As barreiras linguísticas podem comprometer o entendimento de políticas da qualidade, programas de segurança de alimentos, instruções de trabalho, procedimentos operacionais padronizados (POPs), boas práticas de fabricação (BPFs) e treinamentos obrigatórios.

Na indústria de alimentos, onde a rotina é intensa e os riscos são elevados, a comunicação inadequada pode resultar em falhas operacionais, desvios de processo, contaminações e não conformidades graves. Muitas vezes, o ritmo acelerado da produção não permite um acompanhamento individualizado capaz de avaliar o real nível de compreensão e percepção dos colaboradores estrangeiros. Nessas situações, falhas recorrentes podem ser erroneamente interpretadas como desatenção ou negligência, quando, na verdade, estão associadas à dificuldade de compreensão do idioma e da cultura organizacional local.

Diante desse cenário, torna-se essencial que as empresas adotem estratégias de monitoramento contínuo do entendimento e da aprendizagem destes colaboradores. A comunicação eficaz é um pilar estratégico para garantir a segurança dos alimentos, a conformidade legal, a redução de riscos e a construção de uma cultura organizacional sólida e inclusiva.

Sugestões para melhorar a comunicação com profissionais estrangeiros na indústria de alimentos

- Utilizar materiais visuais, como cartazes ilustrativos, pictogramas, fluxogramas e vídeos demonstrativos, reduzindo a dependência exclusiva da linguagem escrita;

- Adaptar treinamentos com linguagem simples, objetiva e, sempre que possível, com apoio de tradutores ou mediadores bilíngues;

- Desenvolver materiais fundamentais (regras básicas, higiene pessoal, segurança de alimentos e procedimentos críticos) em mais de um idioma, especialmente espanhol e francês/creole haitiano;

- Realizar avaliações periódicas de entendimento, por meio de observações práticas, simulações e diálogos diretos no ambiente de trabalho;

- Capacitar líderes e supervisores para uma comunicação intercultural, promovendo empatia, paciência e escuta ativa;

- Incentivar programas internos de alfabetização ou ensino básico de português voltados ao contexto industrial;

- Promover a integração cultural, criando um ambiente mais acolhedor, no qual o colaborador estrangeiro se sinta seguro para tirar dúvidas e pedir orientações.

Investir em comunicação eficaz com profissionais estrangeiros não é apenas uma ação de responsabilidade social, mas uma estratégia fundamental para a segurança de alimentos, a eficiência operacional e a sustentabilidade das indústrias alimentícias em um contexto cada vez mais globalizado.

Leia também:

Cinco sugestões para melhorar a comunicação da segurança de alimentos com o chão de fábrica

3 min leituraUm dos requisitos fundamentais para o êxito de qualquer sistema de gestão da segurança de alimentos é a comunicação eficaz. A raiz de muitos problemas observados nas unidades produtoras de […]

Falar de rotulagem de alimentos costuma remeter imediatamente a listas, normas, porcentagens e exigências legais. Para muitos, é um tema técnico demais. Para outros, apenas mais uma obrigação a ser cumprida. Esta série de artigos parte de uma pergunta diferente:

“para quem, de fato, a rotulagem existe?”

Ao longo dos próximos artigos, a rotulagem será abordada não apenas como um requisito regulatório, mas como uma ferramenta de comunicação, prevenção e cuidado, especialmente em contextos onde o alimento se afasta de quem o produziu e a informação deixa de acompanhar o que será consumido.

A proposta não é esgotar legislações nem transformar o leitor em especialista, mas construir consciência. Questionar por que, mesmo com normas claras, a informação nem sempre chega a quem precisa dela. E por que cumprir a lei, muitas vezes, não é suficiente para garantir escolhas seguras.

Esta série parte de uma provocação inicial, a ideia de que o cumprimento legal estabelece um mínimo e segue avançando para os diferentes cenários onde a rotulagem se tensiona na prática: a indústria, o delivery, festas, eventos, doações e outras situações em que o alimento circula sem contexto.

Mais do que explicar o que deve constar em um rótulo, os textos convidam produtores, comerciantes e consumidores a refletir sobre como a informação circula, quem realmente a acessa e em que momento ela faz diferença.

“A rotulagem, aqui, não é tratada como papel. É tratada como cultura.”

Porque talvez o avanço da rotulagem não esteja em criar mais regras, mas em criar mais consciência. E quando a informação passa a ser vista como cuidado, e não apenas como obrigação, o alimento deixa de ser apenas seguro. Ele passa a ser responsável.

Temas que essa série de artigos irá explorar

Sem antecipar respostas prontas, esta série irá percorrer temas como:

- a diferença entre cumprir requisitos e comunicar riscos;

- os limites da rotulagem no delivery;

- o alimento fora do controle de quem produziu, em festas, eventos e doações;

- a leitura crítica do rótulo por quem consome;

- e, futuramente, reflexões sobre por que alguns países adotam abordagens mais humanas e acessíveis na rotulagem do que outros, além do papel dos sistemas de gestão de segurança de alimentos nesse processo.

Cada artigo pode ser lido de forma independente, mas todos se conectam por uma ideia central: informação só protege quando circula. Vamos nessa?

A informação que acompanha o alimento

Parte 1: estamos rotulando para cumprir a lei ou para cuidar?

“Quando o rótulo existe, mas a informação não chega, parte essencial da cultura sanitária fica pelo caminho.”

Este artigo integra uma série dedicada a discutir a rotulagem de alimentos não apenas como exigência regulatória, mas como instrumento de comunicação, prevenção e cuidado. A proposta não é esgotar o tema, mas provocar reflexão sobre como a informação circula ou deixa de circular quando o alimento se afasta de quem o produziu.

O começo: o conforto do requisito cumprido

Existe um alívio silencioso quando um rótulo está “em conformidade”. A sensação de dever cumprido. A ideia de que, dali em diante, o risco “não é mais nosso.” No mundo ideal da rotulagem, esse alívio faria sentido. O alimento sai da produção:

- com denominação de venda correta,

- lista de ingredientes completa,

- alergênicos declarados,

- tabela nutricional adequada,

- validade definida.

“A legislação de rotulagem estabelece critérios técnicos mínimos para garantir o direito à informação e reduzir riscos ao consumidor.”

No papel, tudo está certo. Mas o papel não come, não escolhe e não adoece.

Quando o alimento entra no mundo real

A rotulagem não diz:

- se alguém vai ler,

- se alguém vai entender,

- se a informação chega no momento certo,

- se quem consome é quem recebeu o rótulo.

O meio do arco: a ilusão da informação “disponível”

Um dos pontos menos questionados e mais frágeis da prática cotidiana é a ideia de que a informação pode ser fornecida quando solicitada. Na teoria, isso resolve. Na prática, cria uma cadeia improvável.

“Para que a informação verbal seja segura, quem informa precisa conhecer profundamente a formulação, os ingredientes e os riscos associados ao alimento.”

Quem serve:

- nem sempre produziu;

- nem sempre conhece a receita;

- nem sempre sabe identificar perigos a segurança de alimentos, como por exemplo, alergênicos indiretos;

- nem sempre entende a diferença entre “não contém” e “não foi adicionado”.

Quem consome:

- nem sempre sabe o que perguntar;

- nem sempre reconhece o risco;

- nem sempre está em condição de escolher.

Ou seja, a informação existe, mas não circula.

Quando o rótulo vira documento, não comunicação

Outro ponto sensível: a rotulagem, aos poucos, foi sendo tratada como prova de conformidade, não como ferramenta de diálogo. Cumpre-se o requisito. Valida-se o modelo. Segue-se o processo.

“Ter um rótulo correto não significa que o risco foi controlado. Significa apenas que um requisito foi cumprido.”

Rotulagem é uma ferramenta de comunicação de risco. Quando essa função se perde, o rótulo vira apenas um artefato burocrático. Nesse cenário, o rótulo protege mais quem produziu do que quem consome. E isso deveria nos incomodar.

Não é a legislação que falha

Há uma tentação constante de dizer que “a lei é insuficiente”. Mas talvez a pergunta correta seja outra.

“Não é a legislação que falha, é a expectativa de que ela resolva sozinha o que é cultural.”

Nenhuma RDC ensina empatia. Nenhuma instrução normativa cria consciência. Nenhuma obrigação legal substitui a responsabilidade. A lei organiza. Mas somente a cultura sustenta.

Boas práticas começam onde a norma termina

Boas práticas nascem quando alguém faz perguntas que não estão escritas:

- Isso está claro para quem vai consumir?

- Essa informação chega junto com o alimento?

- Se eu não estiver aqui, alguém saberá explicar?

- Quem é mais vulnerável nessa situação?

“Boas práticas são construídas a partir da análise de risco real, não apenas do cumprimento formal de requisitos.”

Essas perguntas não geram multas. Mas evitam danos.

A complexidade existe e precisa ser assumida

Rotulagem é complexa e cheia de detalhes. Ingredientes compostos, traços, porções, alegações, símbolos, advertências.

Ignorar essa complexidade não a elimina. Ela apenas reaparece em forma de erro, confusão ou risco. O desafio não é simplificar demais, nem complicar mais ainda. É traduzir.

“Traduzir informação técnica é torná-la compreensível sem perder sua essência.”

O fim do arco: consciência antes da regra

Talvez o verdadeiro avanço da rotulagem, assim como de tantos outros pilares da segurança de alimentos, não esteja em criar novas exigências, mas esteja em criar mais consciência.

Quando a informação passa a ser vista como cuidado:

- ela acompanha o alimento,

- ela se adapta ao contexto,

- ela respeita quem consome.

O alimento deixa de ser apenas seguro. Ele passa a ser responsável.

Um fechamento que não fecha

Este texto não entrega respostas prontas. Ele não resolve a rotulagem. Ele não encerra o debate. Ele apenas propõe uma mudança de olhar:

“Estamos rotulando para cumprir ou para cuidar?”

Enquanto essa pergunta não fizer parte do processo, a rotulagem continuará correta no papel e insuficiente na vida real.

Prenúncio consciente da continuidade

Os próximos textos desta série caminharão do questionamento para a tradução prática: como ler um rótulo, como interpretar cada informação e como transformar exigência em escolha consciente.

Mas isso só faz sentido depois desta conversa um pouco incômoda. Porque antes de avançar sobre a rotulagem (a informação que acompanha o alimento), talvez fosse necessário refletir sobre o porquê de a escrevermos.

Leia também:

Importância da rotulagem de alimentos

5 min leituraFalar de rotulagem de alimentos costuma remeter imediatamente a listas, normas, porcentagens e exigências legais. Para muitos, é um tema técnico demais. Para outros, apenas mais uma obrigação a ser […]

Este artigo orienta compradores de matéria-prima e o time da Qualidade sobre a importância de manter vigilância mesmo sobre fornecedores de insumos já homologados. As pragas dos grãos armazenados são contaminantes com uma dinâmica própria, e pequenos descuidos resultam em enormes perdas financeiras, condenam marcas e fragilizam a responsabilidade profissional.

Imaginemos essa situação hipotética (ou nem tanto)

O Planejamento de Produção definiu a programação. O objetivo é claro: produzir 20 toneladas de um alimento cujo principal insumo é um derivado de cereais. O estoque disponível é suficiente para o lote e foi aprovado no recebimento, atendendo a todos os parâmetros de qualidade estabelecidos. Até aqui, tudo segue o manual.

Ao abrir o primeiro fardo, a equipe de produção identifica insetos vivos misturados ao insumo. O palete é imediatamente segregado e o Controle de Qualidade acionado. Desce outro palete. O problema se repete. Em poucos minutos, a constatação é inevitável: todo o estoque daquele insumo está impróprio para uso, contaminado por carunchos e/ou traças. A orientação é direta: ligue para o fornecedor.

A reposição levará quatro dias úteis. Suprimentos, Qualidade e Vendas entram em modo de crise. A produção para, o clima pesa e a diretoria é objetiva: quer um CPF na mesa. Você é designado para identificar onde aconteceu a falha e apresentar a solução. Surge, então, a pergunta clássica, dita com a convicção de quem acredita que ela resolve tudo: mas o fornecedor é homologado? Sim. Uma parceria sólida, com mais de três anos e centenas de toneladas entregues dentro das especificações.

E assim nasce um problema, em plena sexta-feira.

- Não foi erro do recebimento.

- Não houve erro na seleção do fornecedor.

- Nenhuma falha no programa de controle de pragas da indústria.

Lição aprendida: Risco biológico merece gestão de longo prazo.

Voltando aos conceitos

Insumos derivados de cereais como milho, arroz, trigo, aveia, cevada e soja, além de sementes como feijão, amendoim, grão-de-bico e girassol, são altamente suscetíveis às pragas dos grãos armazenados, como carunchos, traças e ácaros. Desde a colheita até o beneficiamento, existe um esforço contínuo para reduzir a presença desses insetos.

Outros riscos também estão presentes nessas instalações, como moscas, baratas, aranhas, roedores e pássaros. Embora importantes, esses agentes raramente resultam em contaminação direta do produto final.

O grande desafio está nos ovos dos insetos. Nunca são totalmente eliminados. Processos com bom manejo ambiental e tratamentos químicos adequados reduzem drasticamente a infestação, mas não eliminam o risco. São ovos invisíveis no envase e passam despercebidos na análise visual do recebimento. O maior risco não é o inseto visível. É o risco invisível, silencioso e perfeitamente dentro da validade. Um insumo pode cumprir a validade legal e ainda assim estar fora da condição sanitária aceitável.

Como o problema nasce (literalmente)

Semanas após o recebimento, no meio do estoque industrial, ocorre a eclosão dos ovos, e desenvolvimento do ciclo dos insetos. A velocidade desse processo varia entre espécies, mas é fortemente influenciada pelas condições ambientais, especialmente a temperatura. Acima de 30°C, a proliferação acelera.

Entre 8 e 12 semanas após a produção, um insumo contaminado já apresenta sinais claros. A infestação costuma ser percebida entre 16 e 24 semanas. Em até seis meses, o insumo pode estar completamente descaracterizado, mesmo dentro do prazo de validade.

Até alguns dias, em alguns casos, a fumigação poderia eliminar os insetos e permitir a recuperação do material após peneiramento. Mas a Nota Informativa 5/2026 ANVISA apontou com clareza inquestionável que este é um método permitido exclusivamente em instalações agrícolas (fazendas, armazenadores e portos). Era um custo relevante, mas ainda menor do que a devolução e substituição do insumo, cenário mais comum e financeiramente desgastante. Mas vale lembrar: fumigação nunca foi solução de controle; mas sim a medida de contenção quando o sistema falhou.

O fornecedor está vigilante?

Fornecedores homologados mantêm rotinas de controle de pragas, geralmente com empresas licenciadas pela ANVISA. Entretanto, poucas empresas controladoras dominam as pragas dos grãos armazenados. Controlam baratas, ratos e formigas com desenvoltura, mas não buscam conhecimento para combater pragas de grãos. Muitos profissionais sequer identificam espécies críticas (Tribolium, Sitophilus, Necrobia, Ephestia, Liposcelis etc.) ou compreendem seu comportamento.

A contenção desse tipo de contaminação passa por:

- Diagnóstico do programa controle de pragas + plano de ação (agora sem fumigação)

- Análise de riscos associados a pragas

- Treinamento contínuo do time industrial (principalmente recebimento, produção e qualidade)

É sempre mais barato investir em excelência do que arcar com devoluções ou perder credibilidade.

Expurgue o amadorismo

A indústria de alimentos brasileira cresce em volume e qualidade. Não existe espaço para improviso. Controle de pragas exige método, especialização e protocolos claros, respaldados por contratos e responsabilidades definidas. Vigilância constante de fornecedores não é exagero. É maturidade profissional.

Como já alertava John Philpot Curran: “O preço da liberdade é a eterna vigilância.”

3 min leituraEste artigo orienta compradores de matéria-prima e o time da Qualidade sobre a importância de manter vigilância mesmo sobre fornecedores de insumos já homologados. As pragas dos grãos armazenados são […]

A séria americana All her fault, bastante falada no início desse ano, trata de um assunto importante para a segurança de alimentos: a alergia alimentar.

Sem querer trazer spoilers da série, a ideia aqui é discutir a alergia à soja. Quando pensamos na soja, notamos que está presente em muitos alimentos preparados, suplementos proteicos, produtos vegetarianos (substitutos de carne) e em alimentos processados, na forma de estabilizantes ou emulsificantes, além de tofu, molho shoyu e outros.

A soja é bastante conhecida na nossa dieta principalmente pelo óleo de soja, mas pesquisas da última década, inclusive de grupos brasileiros, já demonstraram que no óleo de soja não é possível detectar quantidades da proteína alergênica da soja. Esse assunto já foi tratado em alguns artigos aqui no blog:

É preciso rotular soja como alergênico em óleo refinado?

Anvisa recua e define que óleo de soja não apresenta alérgeno

Em nome das Boas Práticas Regulatórias, Anvisa revê a decisão sobre alergênico em óleo de soja

A alergia à soja é uma reação imunológica exagerada às proteínas da soja, comum em bebês e crianças. Os sintomas podem se manifestar como reações na pele – urticária, inchaço e formigamento nos lábios; problemas digestivos como vômitos e diarreia, e alterações respiratórias como chiado e tosse. Casos graves podem causar anafilaxia, inclusive levando à morte caso não sejam controlados a tempo. Recomenda-se que a pessoa alérgica esteja sempre com epinefrina na forma de “caneta injetora”.

Os sintomas podem começar minutos ou até horas após a ingestão ou contato com a soja.

A legislação brasileira sobre alérgenos em alimentos é regida principalmente pela RDC nº 727/2022 da Anvisa, que revogou a antiga RDC 26/2015. É obrigatória a declaração da presença de principais alimentos causadores de alergias nos rótulos de alimentos embalados. A rotulagem deve destacar ingredientes alergênicos, derivados e a possibilidade de contaminação cruzada, com frases como “Alérgicos: Contém…” e a soja faz parte dessa lista de alergênicos cuja declaração é obrigatória.

Para evitar as reações alérgicas é imprescindível a leitura dos rótulos. Quando constar a soja na lista de ingredientes, ou derivados de soja, como proteína hidrolisada de soja, ou ainda a indicação de que pode conter soja, esses alimentos não devem ser consumidos pelos alérgicos.

A alimentação em restaurantes ou em outros locais com a possibilidade de reação cruzada deve ser avaliada quanto aos riscos de reação.

É importante destacar que pessoas podem ter sensibilidade diferente ao alérgeno, com reações mais brandas ou mais graves e, portanto, cada caso precisa ser avaliado e acompanhado de perto pela pessoa, família e médico.

Imagem: Polina Tankilevitch

2 min leituraA séria americana All her fault, bastante falada no início desse ano, trata de um assunto importante para a segurança de alimentos: a alergia alimentar. Sem querer trazer spoilers da […]

Muitas empresas têm indicadores, gráficos, planilha, meta mensal. Cada área acompanha o seu, cada gestor olha para o que é cobrado e, no fim, pouca gente enxerga como tudo isso se conecta com a estratégia da empresa. E quando falamos de segurança dos alimentos, estes indicadores ficam direcionados exclusivamente ao departamento de qualidade, mas não seria mais interessante se fizessem parte da estratégia do negócio? E se pudéssemos organizar as ideias para contemplar diferentes pontos de vista para a segurança dos alimentos, pensando em aprendizagem, processos, custos…?

É nesse ponto que o BSC pode auxiliar. O BSC, abreviação para Balanced Scorecard, divide os objetivos da empresa em quatro perspectivas: Finanças, Clientes, Processos Internos e Aprendizado e Crescimento. Ele serve para organizar o pensamento e ajuda a empresa a entender e programar os objetivos de forma balanceada.

Quando a gente olha para a segurança dos alimentos pelas quatro perspectivas do BSC, o raciocínio pode ficar mais claro.

O Balanced Scorecard é uma ferramenta para organização balanceada dos indicadores do negócio onde podemos incluir perspectivas de indicadores para a segurança dos alimentos.

Na perspectiva financeira, a pergunta é simples: quanto custa uma não conformidade? Todo desvio gera uma perda. Pode ser descarte, retrabalho, parada de linha ou até perda de confiança do cliente e da marca. Quando esse custo aparece nos indicadores, a segurança dos alimentos demonstra em números o resultado do negócio.

Na perspectiva de clientes, o foco é a confiança. O consumidor não conhece o processo, não vê os controles, não participa das auditorias. Ele só faz uma pergunta silenciosa: posso confiar nesse alimento? Reclamações, devoluções e percepções de qualidade dizem muito sobre essa resposta.

Já na perspectiva de processos internos, a segurança realmente acontece. É no cuidado diário, na disciplina das rotinas, no cumprimento dos procedimentos e na atenção aos detalhes. Auditorias, desvios e resultados de análise mostram se o processo está saudável ou não.

Por fim, a perspectiva de aprendizado e crescimento lembra uma coisa importante: sistema nenhum funciona sem gente preparada. Treinamento, liderança presente e ambiente de confiança sustentam todos os outros resultados.

Quando os indicadores são organizados dessa forma, a segurança dos alimentos deixa de ser um conjunto de números isolados. Ela passa a fazer parte da estratégia. E quando cada área entende como contribui para esse todo, os indicadores deixam de ser obrigação e começam, de fato, a fazer sentido.

Para concluirmos a reflexão de hoje, trago alguns insights:

Perspectiva financeira

Focada no impacto econômico das falhas ou das ações preventivas.

- Custo de não qualidade relacionado a desvios de segurança dos alimentos

- Valor de produto descartado por contaminação ou não conformidade

Perspectiva de clientes

Relacionada à confiança e à percepção do mercado.

- Número de reclamações de clientes ligadas à segurança dos alimentos

Perspectiva de processos internos

Onde a segurança realmente acontece no dia a dia.

- Percentual de conformidade em auditorias de BPF

- Número de desvios, não conformidades

Perspectiva de aprendizado e crescimento

Ligada às pessoas, treinamento e cultura.

- Percentual de colaboradores treinados em segurança dos alimentos

- Horas de treinamento em áreas críticas por colaborador

No fim das contas, o BSC só ajuda a empresa a enxergar o que muitas vezes já estava ali, porém de forma balanceada.

Gostou do conteúdo? Deixe seu comentário.

2 min leituraMuitas empresas têm indicadores, gráficos, planilha, meta mensal. Cada área acompanha o seu, cada gestor olha para o que é cobrado e, no fim, pouca gente enxerga como tudo isso […]

Os Estados Unidos vivem o maior surto de botulismo infantil registrado – o primeiro do mundo associado a fórmulas para bebês desde que essa doença foi categorizada em 1976. O que podemos aprender com este surto? Convido você, leitor, a aprofundar-se no tema por meio de três publicações — o caso pode estabelecer um novo precedente na fabricação de fórmulas infantis.

O surto resultou em uma investigação conjunta envolvendo a Administração de Alimentos e Medicamentos dos Estados Unidos (FDA) e os Centros de Controle e Prevenção de Doenças (CDC). A investigação foi realizada em parceria com o Programa de Tratamento e Prevenção do Botulismo Infantil (IBTPP) do Departamento de Saúde Pública da Califórnia (CDPH) e outros colaboradores estaduais e locais. A investigação foi relacionada à fórmula infantil ByHeart Whole Nutrition. Além disso, a empresa está colaborando com a investigação para determinar a causa raiz.

Mas qual foi a sequência temporal deste surto? Qual é o número de bebês afetados? Como foi realizado o recall? Descobriremos neste primeiro post.

Cronologia do surto, bebês afetados e recall

O primeiro alerta foi emitido pelo FDA e CDC em novembro de 2025, após um aumento nos casos de botulismo em bebês (13 casos), com a exposição à fórmula infantil sendo um fator comum. Todos os dias, novos bebês eram internados, e a Agência atualizava as informações em seu site, incluindo-as no Boletim de Alerta de Surto.

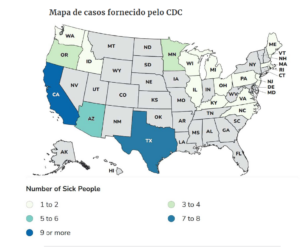

Em 19 estados (AZ, CA, ID, IL, KY, MA, ME, MI, MN, NC, NJ, OH, OR, PA, RI, TX, VA, WA, WI), 51 bebês foram impactados. Todos os 51 bebês foram internados e receberam tratamento com BabyBIG®, a antitoxina infantil. Além disso, muitos deles precisaram ser colocados em ventiladores para auxiliar na respiração. Não houve registro de mortes. Os bebês têm entre 16 e 264 dias de idade, e 22 deles (43%) são do sexo feminino. A contagem foi estendida para incluir casos de botulismo infantil registrados a partir de 24 de dezembro de 2023.

As autoridades foram informadas sobre esse conjunto de casos no dia 6 de novembro de 2025 e iniciaram a investigação. No dia 7 de novembro, recomendaram que a empresa realizasse o recolhimento voluntário de dois lotes do produto, e no dia 8 de novembro emitiram um alerta público aos consumidores. A empresa ByHeart realizou um recall voluntário, estendendo-o a todos os lotes de fórmula infantil e a todos os produtos, incluindo latas e sachês Anywhere Pack, em todo o país. Isso incluiu lojas físicas e online. A empresa ofereceu reembolso integral aos consumidores, suspendeu a produção dos alimentos e interrompeu as atividades de marketing, publicidade e parcerias com influenciadores.

O Departamento de Saúde Pública da Califórnia disponibilizou uma linha direta para ajudar cuidadores com dúvidas sobre o surto de botulismo infantil. O atendimento está disponível de segunda a sexta-feira, das 7h às 19h. Foi aconselhado aos pais e responsáveis que cessassem imediatamente o uso de fórmula infantil, que observassem os bebês que a consumiram e que procurassem assistência médica imediatamente se eles apresentassem sintomas. Ademais, foi recomendado que itens e superfícies que possam ter tido contato com a fórmula fossem higienizados com água quente e sabão ou na máquina de lavar louça. Os varejistas foram encorajados a garantir a coleta dos itens, incluindo os que foram retornados pelos clientes. Foi recomendado aos médicos que, ao suspeitar de algo, entrassem em contato imediatamente com a linha de suporte clínico do CDPH, que está à disposição 24 horas por dia, 7 dias por semana.

As empresas foram instruídas a não comercializar nem utilizar a fórmula infantil ByHeart Whole Nutrition que foi recolhida, além de lavar e higienizar itens e superfícies que possam ter entrado em contato com a fórmula recolhida. Os profissionais de saúde foram informados de que o diagnóstico inicial do botulismo infantil se fundamenta em sintomas clínicos e que devem iniciar o tratamento o mais rápido possível, sem aguardar a confirmação laboratorial. O botulismo infantil é uma doença que deve ser notificada obrigatoriamente. O departamento estadual de saúde deve ser informado sobre todos os casos suspeitos.

De acordo com informações dos consumidores da Amazon, a fórmula foi distribuída internacionalmente para 22 países. Isso inclui Argentina, Brasil, Brunei, Canadá, Chile, China, Colômbia, Equador, Egito, Hong Kong, Israel, Jamaica, Japão, Coreia do Sul, Peru, Filipinas, Romênia, Singapura, África do Sul, Tailândia e Ilhas Virgens Britânicas. Este recall internacional abrange todos os produtos ByHeart.

No Brasil, o produto era veiculado em anúncios em plataformas de comércio eletrônico. A Anvisa proibiu totalmente qualquer aspecto da fórmula infantil (comercialização, distribuição, importação, propaganda e uso). Além disso, determinou a apreensão de todos os lotes do produto em 14 de novembro de 2025 por meio da Resolução-RE nº 4.620 e emitiu a Comunicação de Risco nº 144/2025 – VISA. A medida foi motivada considerando a ausência de registro sanitário no país e o alerta do FDA.”

Em certos estados, famílias em situação de rua ou vulneráveis receberam latas doadas por meio de programas de assistência alimentar e habitacional, entre esses programas está o Departamento de Serviços Humanos do Oregon. A ByHeart informou que, desde junho de 2022, distribuiu quase 24.000 latas de fórmula, posteriormente recolhidas. E ao menos 30 famílias impactadas recorreram à Justiça, representadas pelo advogado especializado em segurança alimentar Bill Marler, que pediu ao tribunal a unificação dos casos. A ByHeart supostamente mantém 10 milhões de dólares em seguro de responsabilidade civil.

Apesar do recall internacional, quatro grandes varejistas não retiraram as fórmulas de suas prateleiras. Isso levou a FDA a emitir uma carta de advertência no dia 12 de dezembro e um comunicado à imprensa no dia 15 de dezembro, convocando os líderes da indústria alimentícia a cumprirem de forma eficaz os protocolos de recolhimento de produtos alimentícios estabelecidos pela Lei Federal.

Como acontece o botulismo infantil?

Segundo o CDC, o botulismo infantil é uma toxemia intestinal que ocorre após a ingestão de esporos da bactéria Clostridium botulinum ou de espécies associadas. Esses esporos colonizam temporariamente o intestino grosso do bebê e produzem a neurotoxina botulínica, que se liga às terminações nervosas colinérgicas e cliva proteínas intracelulares essenciais para a liberação de acetilcolina. Isso pode levar a paralisias bulbares, hipotonia e paralisia flácida simétrica e descendente. Esses esporos estão presentes naturalmente no ambiente, incluindo solo e sedimentos (poeira), e conseguem ser inseridos em ambientes de fabricação de alimentos e residenciais por meio de mãos, sapatos e outras superfícies contaminadas. Bebês podem consumir esporos de Clostridium botulinum presentes na comida ou no ambiente, tornando-os uma população vulnerável com risco de vida, enquanto crianças mais crescidas e adultos com sistemas digestivos desenvolvidos e saudáveis não são afetados.

A doença é rara, mas séria, e o diagnóstico é clínico, requerendo ação imediata, pois pode ser fatal entre bebês de 3 a 26 semanas, pois o organismo da criança, ainda em formação, não consegue combater a ação dessa bactéria tão letal. Nos EUA, é a principal causa de botulismo entre os estados. Uma das principais causas é a oferta de mel de abelha nas primeiras semanas de vida, que pode ser responsável por 5% dos casos de morte súbita em lactentes. Por isso, não se pode ofertar mel a bebês menores de 1 ano. Confira aqui um artigo anteriormente publicado neste blog sobre essa questão.

Os sintomas habituais surgem tanto de forma conjunta quanto isolada, e podem levar semanas após a ingestão do alimento. Começam com constipação, dificuldade para se alimentar (sugar e engolir), redução dos reflexos de sucção e vômito, ptose (pálpebra caída), reflexos vagarosos (ritmo diferenciado), choro fraco e alterado, expressão facial inexpressiva e falta de controle da cabeça. Isso pode progredir para problemas respiratórios e parada respiratória. Alguns pais dizem que seus bebês perderam o apetite.

No segundo post da trilogia, abordaremos a composição da fórmula infantil, os resultados das análises laboratoriais e o fabricante do produto. Até breve.

Doralice Goes é mestranda em Segurança dos Alimentos pela UFSJ, sobreviveu ao botulismo alimentar em 2022 e, desde então, dedica-se ao estudo da doença, monitora casos globais, faz palestras na indústria e é autora de livro sobre o botulismo.

Doralice Goes é mestranda em Segurança dos Alimentos pela UFSJ, sobreviveu ao botulismo alimentar em 2022 e, desde então, dedica-se ao estudo da doença, monitora casos globais, faz palestras na indústria e é autora de livro sobre o botulismo.

6 min leituraOs Estados Unidos vivem o maior surto de botulismo infantil registrado – o primeiro do mundo associado a fórmulas para bebês desde que essa doença foi categorizada em 1976. O […]

A manteiga é utilizada há mais de 4.000 anos, com registros na Mesopotâmia, Índia e Europa antiga. Historicamente, sempre foi um alimento sensível à deterioração, razão pela qual técnicas empíricas de conservação como salga, clarificação e armazenamento em ambientes frios, foram adotadas muito antes do conhecimento microbiológico moderno.

A manteiga é um produto lácteo obtido pela batedura do creme de leite, resultando na inversão da emulsão original (óleo em água) para uma emulsão de água em óleo, com predominância de gordura láctea.

Tecnicamente, trata-se de uma matriz composta por gordura contínua, contendo fase aquosa dispersa, onde se concentram sais, proteínas residuais e possíveis microrganismos.

Qual a legislação de referência?

- IN MAPA nº 146/1996 (RTIQ da manteiga): define padrões de identidade e qualidade, mas não estabelece temperatura específica de armazenamento, exigindo apenas que o acondicionamento preserve identidade, qualidade e proteção contra contaminação.

- RIISPOA – Decreto nº 9.013/2017: estabelece que é responsabilidade do fabricante garantir e comprovar a segurança, estabilidade e adequação do produto durante toda a validade, incluindo estudos de shelf life e coerência entre processo, registro e rotulagem.

Ou seja, a ausência de temperatura explícita não equivale a autorização automática para armazenamento em temperatura ambiente.

Principais riscos em segurança dos alimentos

Embora a manteiga tenha baixo teor de água total, os riscos em food safety não são desprezíveis, pois a fase aquosa residual pode permitir:

- Rancificação hidrolítica (atividade de lipases endógenas ou microbianas);

- Rancificação oxidativa, acelerada por oxigênio, luz e temperatura;

- Sobrevivência microbiana, especialmente de microrganismos psicrotróficos oriundos do leite cru ou do creme;

- Perda de identidade sensorial (odor, sabor e cor), impactando a qualidade e a segurança percebida.

A deterioração da manteiga é predominantemente química e enzimática, mas não exclui riscos microbiológicos quando há falhas de processo.

Formas tecnológicas de conservação da manteiga

As principais estratégias de conservação incluem:

-

Refrigeração (até 10°C) – Reduz a velocidade das reações químicas e enzimáticas, diminui a taxa de oxidação lipídica e inibe o crescimento microbiano na fase aquosa dispersa da manteiga convencional, sendo o método mais seguro para esse produto;

-

Salga – Atua pelo aumento da força iônica da fase aquosa dispersa, gerando efeito osmótico localizado que inibe parcialmente o crescimento microbiano, sem impedir reações oxidativas ou hidrolíticas e sem substituir a refrigeração;

-

Controle de oxigênio e luz (embalagens barreira) – Limita a exposição ao oxigênio e à luz, reduzindo a oxidação lipídica. Não interfere na umidade, na atividade de água ou na atividade enzimática, portanto não constitui sistema de conservação isolado;

-

Processos tecnológicos com redução de água (manteiga anidra, manteiga concentrada, butter oil) – Baseiam-se na remoção física da fase aquosa, resultando em redução efetiva da atividade de água (aw) a níveis incompatíveis com crescimento microbiano e com reações hidrolíticas;

-

Tratamento térmico – permite a inativação de enzimas naturalmente presentes ou introduzidas durante o processamento, especialmente lipases (endógenas do leite e de origem microbiana), responsáveis pela rancificação hidrolítica, e, em menor grau, esterases associadas à degradação de triglicerídeos. Também pode reduzir a atividade de fosfatases residuais e de enzimas microbianas termossensíveis que contribuem para a deterioração.

A inativação enzimática, aliada à redução de água, confere alta estabilidade microbiológica e oxidativa, permitindo, quando devidamente validado, o armazenamento em temperatura ambiente.

Manteiga fora da geladeira: há problema?

A manteiga convencional não constitui um sistema de conservação em si, e o simples envase em lata metálica não elimina os riscos de deterioração, atuando apenas como barreira à luz e, parcialmente, ao oxigênio.

Em temperatura ambiente, ocorre aceleração da oxidação lipídica, com maior probabilidade de perda de identidade, qualidade e características sensoriais ao longo do tempo.

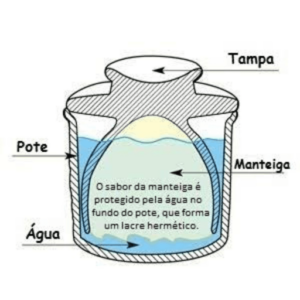

Os frascos ou manteigueiras projetados para reduzir o contato da manteiga com o oxigênio, chamados no Brasil de manteigueira francesa, atuam apenas como barreira física à luz e ao ar, contribuindo para retardar a rancificação oxidativa e a absorção de odores, com impacto limitado na qualidade sensorial a curto prazo.

No entanto, não interferem na umidade, não inativam enzimas e não controlam a fase aquosa da manteiga, onde se concentram os principais riscos de deterioração.

Assim, do ponto de vista técnico e de food safety, não constituem um sistema de conservação, nem substituem refrigeração ou processo tecnológico validado, sendo adequados apenas como solução doméstica temporária após a abertura do produto.

O armazenamento em temperatura ambiente só é tecnicamente justificável para produtos como manteiga concentrada, manteiga anidra ou butter oil, nos quais a fase aquosa é praticamente eliminada, ocorre inativação enzimática e a atividade de água torna-se incompatível com o crescimento microbiano, com estabilidade comprovada por estudos analíticos.

Para a manteiga convencional, a conservação é significativamente ampliada apenas sob refrigeração, preferencialmente abaixo de 10°C, condição na qual se reduzem as reações oxidativas e enzimáticas.

Conclusão

Sim, manteiga deve ser guardada na geladeira, salvo para exceções tecnológicas específicas.

Sob a ótica da segurança dos alimentos, a manteiga é um produto sensível à deterioração, cuja estabilidade depende diretamente de controle de umidade, oxidação, temperatura e processo tecnológico.

A legislação brasileira não fixa temperatura de armazenamento, mas transfere ao fabricante a responsabilidade técnica e legal pela segurança do produto.

Manter manteiga convencional fora da refrigeração, apenas com base na embalagem, não é tecnicamente robusto nem plenamente defensável, enquanto produtos com redução efetiva da fase aquosa apresentam estabilidade ambiente comprovada quando corretamente processados, registrados e rotulados.

Leia também:

- Pode-se utilizar creme de soro de leite na produção de manteiga?

- Diferenças regulamentares entre os queijos autoral, artesanal e industrial

- Queijo fake?

- Quais os possíveis riscos microbiológicos do consumo de queijos artesanais feitos de leite cru?

- Tomar leite cru: risco ou benefício?

4 min leituraA manteiga é utilizada há mais de 4.000 anos, com registros na Mesopotâmia, Índia e Europa antiga. Historicamente, sempre foi um alimento sensível à deterioração, razão pela qual técnicas empíricas […]

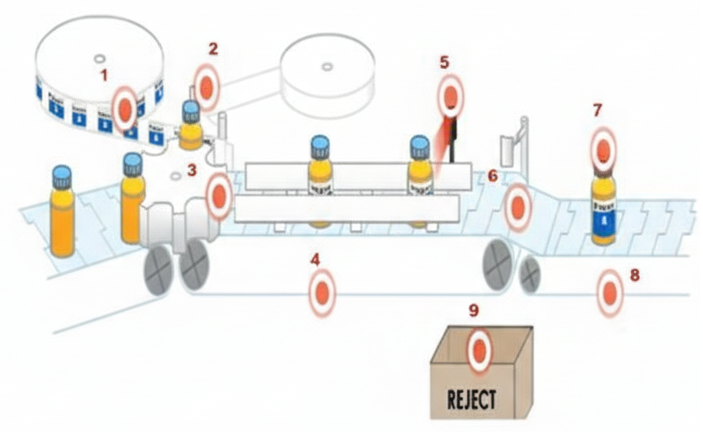

A rotulagem de um alimento é muito mais do que uma peça de marketing; ela é a barreira final de segurança entre o produto e o consumidor. Recentemente, casos globais envolvendo grandes marcas — como a troca de sorvete de baunilha por Cookies & Cream (Friendly’s) ou a inversão de rótulos entre estévia e fruta do monge (NuNaturals) — e, no Brasil, episódios como o do chocolate Laka (onde o produto rotulado como Laka continha Laka Oreo, resultando na ausência da declaração de glúten) e o do Toblerone (comercializado sem informações em português) reforçam que falhas de rotulagem são um problema sistêmico que transcende fronteiras e segmentos.

Esses episódios não são apenas falhas operacionais pontuais; são lições sobre a vulnerabilidade dos processos de startup (partida de linha) e line changeover (mudança de linha). Eles evidenciam a necessidade de revisão profunda desses processos e da adoção de soluções automatizadas capazes de integrar diversas áreas de suporte, além de envase e produção.

Quando esses processos falham, o risco de exposição a alérgenos não declarados — como trigo e soja — torna-se uma ameaça real à saúde pública, além de configurar infração legal.

Por que erros na partida de linha ainda ocorrem?

A realidade é que muitas empresas ainda confiam em métodos ultrapassados para revisar seus rótulos e processos de troca de linha.

1- O “ponto cego” da produção: start up/ changeover/setup

A maioria dos recalls de rotulagem não ocorre por erro de impressão na origem, mas sim por falhas na transição de linha. O momento em que o Produto A sai e o Produto B entra é a zona de maior risco para a segurança de alimentos.

2- O peso do erro humano e processos manuais

A dependência de processos de verificações puramente manuais continua sendo o “calcanhar de Aquiles” das indústrias. Em ambientes de alta pressão, a fadiga e o descuido podem fazer com que uma bobina de rótulo ou embalagens remanescentes da rodada anterior passem despercebidas, especialmente em gargalos como o setup da embalagem final.

Se o procedimento de line clearance (liberação de linha) não for executado completamente, o erro de rotulagem deixa de ser um risco e passa a ser apenas uma questão de tempo.

3- Silos de Comunicação – o poder da colaboração interdepartamental

A prevenção exige sincronia entre design, qualidade e produção. Quando existem “silos de informação”, atualizações críticas de fórmula ou avisos de alérgenos não chegam ao ponto de aplicação, resultando em produtos tecnicamente corretos, mas legalmente inadequados.

A introdução de tecnologia automatizada (travas sistêmicas e integradas) e documentação compartilhada garante que todos trabalhem sob os mesmos padrões de segurança.

4- Conformidade normativa

Certificações globais de segurança de alimentos (GFSI) tratam o controle de embalagem como requisito essencial. Veja como algumas certificações abordam o tema:

1. FSSC 22000 V6 – Requisito 2.5.9 (c): Exige procedimentos claros de partida e mudança de linha para garantir que a rotulagem cumpra os requisitos legais e que embalagens da rodada anterior sejam removida

“Procedimentos de partida e mudança da linha devem ser estabelecidos e implementados para assegurar que os produtos, incluindo a embalagem e rotulagem , cumpram com os requisitos do cliente e legais aplicáveis. Isso deve incluir que os controles estejam implementados para assegurar que a rotulagem e a embalagem da rodada de produção anterior tenham sido removidas da linha”

2. BRCGS Food Issue 9 – Seção 6.2: Foca o controle e conferência, exigindo que apenas a embalagem correta esteja disponível no ponto de uso, incentivando barreiras contra o erro humano.

“Os controles de gerenciamento das atividades de rotulagem de produtos devem garantir que os produtos sejam rotulados e codificados corretamente”

“6.2.1 – Deve haver um processo formal para alocação de materiais de embalagem para linhas de embalagem e controle na área de embalagem que garanta que apenas a embalagem para uso imediato esteja disponível para as máquinas de embalagem”

6.2.2 – Verificação documentada da linha de produção deve ser realizada antes de iniciar a produção e após as mudanças de produto.”

“6.2.3 – Devem existir procedimentos para garantir que todos os produtos sejam embalados na embalagem correta e corretamente rotulados. Estes devem incluir verificações.”

(Trecho da norma)

O que é um processo de liberação de linha (line clearance)?

A liberação de linha na indústria de alimentos consiste em um conjunto de verificações (checklist) realizadas imediatamente antes do início de qualquer operação de fabricação ou envase, garantindo que a linha esteja livre de resíduos, embalagens, rótulos ou documentos do lote anterior. Amostras impressas devem ser mantidas, quando solicitadas, como evidência de conformidade.

“Produto certo, embalagem certa”

1 – Regras de ouro para o início da produção

- Sequência recomendada : Higienização da linha > Liberação de linha (Line Clearance) > Setup > Conferência inicial > Início da produção

- Limpeza da linha : linha deve estar livre de produtos, etiqueta, embalagem, rótulos e materiais anteriores

- Verificações contínuas: A conferência da embalagem correta deve ocorrer no início, durante o processo, na troca de lotes de materiais e ao final da produção.

- Start-up (partida): As primeiras unidades devem ser verificadas para lote,validade, adesão do rótulo, integridade de selagem, verificação organoléptica do alimento

- Nunca reutilizar rótulos excedentes — destruir o excedente previne mistura de versões.

- Retenção de amostras: Guardar amostras das embalagens impressas para comprovar o atendimento às especificações (opcional)

2 -Reconciliação (Balanço de Massa)

Diferentemente do rendimento (que foca a saída do produto), a reconciliação foca o balanço de perdas e ganhos de materiais. Ou seja, envolve comparar a quantidade entregue na linha com o que foi usado, danificado ou descartado. Discrepâncias podem indicar perda de material ou erros de contagem.

- Fórmula: % Rendimento = [(Qtd. Produzida + Refugos + Amostras + Devoluções) ÷ (Qtd. Recebida)] × 100

- Investigação: Qualquer resultado fora da tolerância (próxima de 100%) exige ação imediata para identificar onde o material foi perdido ou se houve mistura de lotes.

Aprendendo com os recalls

Como evitar que sua empresa se torne a próxima estatística de recall? A resposta está na evolução do controle e melhoria contínua do processo.

1 – Ferramentas de automação para mitigação de riscos

A dependência de verificações manuais em linhas que processam múltiplos alérgenos demonstra a importância de investir em tecnologia e integração digital.

- Scanners de código de barras intertravados: Leitores instalados na máquina de envase que validam o código EAN ou QR Code. Se o sistema detectar um código diferente da “receita” programada no setup, a máquina para automaticamente (Poka-Yoke).

- Sistemas de visão computacional: Câmeras inteligentes que comparam a imagem da embalagem em tempo real com a “prova digital” aprovada. Detectam discrepâncias de milímetros em textos de alérgenos ou ingredientes.

- Integração com o almoxarifado (ERP): O sistema só libera a saída de materiais para a linha se eles corresponderem exatamente à ordem de produção (OP), evitando que o operador receba o material errado.

- Softwares de revisão de arte: Ferramentas que verificam automaticamente se a arte enviada para a gráfica condiz com a fórmula atualizada no sistema de Gestão de Qualidade.

- Rastreabilidade digital: Tratar a embalagem como um ingrediente, com lote próprio e controle de validade para artes, garantindo que versões obsoletas sejam bloqueadas sistemicamente. Além da precisão operacional, ferramentas automatizadas aumentam a eficiência operacional e reduzem tempos de resposta.

2 – Revisão dos processos e controles ( autoavaliação)

- Mapeie o fluxo de ponta a ponta – Identifique a origem exata das falhas: o erro nasce no design, na separação incorreta no almoxarifado ou na forma como o material é entregue na linha? Analisar o “quando” e o “como” da alimentação da máquina é crucial para identificar gargalos e oportunidades.

- Realize benchmarking multissetorial – Busque referências de processo e controles, não apenas no setor de alimentos, mas também na indústria farmacêutica, que possui padrões de controle de processos. Adaptar boas práticas para a sua realidade pode acelerar as melhorias de processo.

- Fortaleça a rastreabilidade da embalagem – Trate a embalagem com o mesmo rigor de um ingrediente . Ela deve possuir controle de lote, gestão de validade (especialmente para evitar o uso de artes obsoletas) e um rastreamento documental robusto que permita identificar exatamente onde uma falha ocorreu.

- Promova uma cultura de segurança ativa- O treinamento deve ser contínuo e focado na responsabilidade técnica. A equipe operacional precisa compreender que uma falha nesse processo não é apenas um erro administrativo, mas um risco real ao consumidor final.

- Monitore tendências e recalls -Mantenha-se atualizado com as estatísticas de recall e mudanças regulatórias, uma das formas de antecipar riscos e blindar sua própria linha de produção.

Leia também:

Rotulagem de alimentos OGM: transparência e direito à informação

Impactos dos novos produtos na linha de produção de alimentos

Importância da rotulagem de alimentos

Recall de alimentos por erros na rotulagem?

5 min leituraA rotulagem de um alimento é muito mais do que uma peça de marketing; ela é a barreira final de segurança entre o produto e o consumidor. Recentemente, casos globais […]

As doenças transmitidas por alimentos, mais comumente conhecidas como DTA, são causadas pela ingestão de água ou alimentos contaminados. Existem mais de 250 tipos de DTA e a maioria são infecções causadas por bactérias, vírus e parasitas. Vale a pena relembrar que surtos por doença transmissível por alimento (DTA) são incidentes em que duas ou mais pessoas apresentam uma enfermidade semelhante após a ingestão de um mesmo alimento ou água, e as análises epidemiológicas apontam a mesma origem da enfermidade.

Doença transmitida por alimento é um termo genérico, aplicado a uma síndrome geralmente constituída de anorexia, náuseas, vômitos e/ou diarreia, acompanhada ou não de febre, relacionada à ingestão de alimentos ou água contaminados. Os sintomas digestivos não são as únicas manifestações, podendo ocorrer afecções extraintestinais em diferentes órgãos, como rins, fígado, sistema nervoso central, dentre outros.

A probabilidade de um surto ser reconhecido e notificado pelas autoridades de saúde depende, entre outros fatores, da comunicação dos consumidores, do relato dos médicos e das atividades de vigilância sanitária das secretarias municipais e estaduais de saúde.

A ocorrência de Doenças Transmitidas por Alimentos vem aumentando de modo significativo em nível mundial. No banco de dados da EFSA é possível observar que, entre 2020 e 2024, houve um crescimento expressivo nos indicadores relacionados a surtos de origem alimentar. O número total de surtos praticamente dobrou nesse período, passando de 3.167 em 2020 para 6.660 em 2024 — um aumento de aproximadamente 110,3%. A quantidade de pessoas contaminadas apresentou uma elevação ainda mais acentuada, saltando de 22.013 para 64.064 casos, o que corresponde a um aumento de cerca de 191,0%. Em relação aos óbitos, houve 49 mortes em 2020 e 55 em 2024, indicando um acréscimo de 12,2%.

Vários são os fatores que contribuem para a emergência dos surtos alimentares: o crescente aumento das populações; a existência de grupos populacionais vulneráveis ou mais expostos; o processo de urbanização desordenado e a necessidade de produção de alimentos em grande escala. Contribui, ainda, o deficiente controle dos órgãos públicos e privados no tocante à qualidade dos alimentos ofertados às populações.

Outros determinantes para o aumento na incidência das DTA são a maior exposição das populações a alimentos destinados ao pronto consumo coletivo (fast-food), o consumo de alimentos em vias públicas, a utilização de novas modalidades de produção, o aumento no uso de aditivos e a mudanças de hábitos alimentares, sem deixar de considerar as mudanças ambientais, a globalização e as facilidades atuais de deslocamento da população, inclusive em nível internacional.

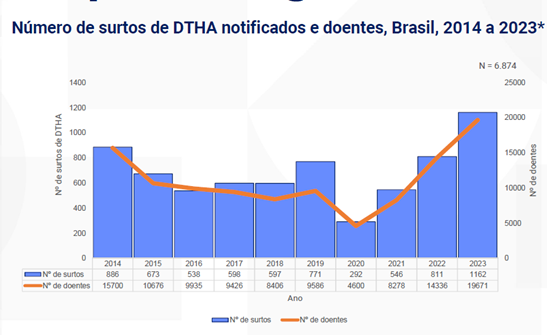

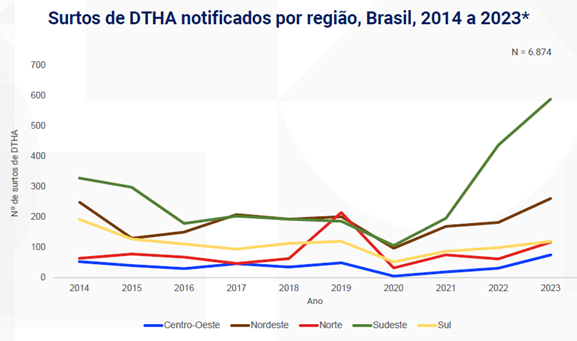

1 – Número total de surtos de DTHA notificados no Brasil

De acordo com a Vigilância Epidemiológica das DTA no Brasil, seguem dados atualizados até março de 2024, referentes ao período de 2014 a 2023. Nesse intervalo de 9 anos, foram registrados 6.874 surtos identificados/notificados (média de 763,78 casos por ano / 63,65 casos por mês), totalizando 110.614 pessoas doentes, com 12.346 hospitalizações e 121 óbitos constatados em decorrência desses surtos.

No ano de 2023, foram registrados 1162 surtos de DTA e 19.671 pessoas doentes contra 811 surtos e 14.336 pessoas doentes no ano de 2022, ou seja, tivemos um acréscimo de 43% nos surtos, com taxa de letalidade de 0,16 ( 31 óbitos).

Fonte: Sinan/ SVSA/ Ministério da Saúde.

2 – Surtos por região da federação

A região Sudeste lidera o histórico de notificações de casos de DTA no Brasil. Em seguida, vem a região Nordeste. É importante considerar que regiões mais populosas tendem a registrar maior número absoluto de notificações; por isso, o Sudeste aparece com os maiores valores. Ainda assim, observa-se um pico expressivo de casos na região Norte em 2019, especialmente relacionados a episódios envolvendo açaí contaminado pelo protozoário Trypanosoma cruzi, transmitido pelo inseto popularmente conhecido como barbeiro.

Fonte: Sinan/ SVSA/ Ministério da Saúde.

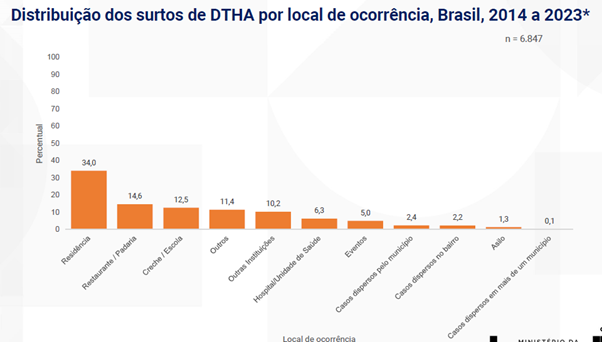

3 – Surtos por local de ocorrência

As residências continuam como o local principal de ocorrência dos surtos, com 34% de predominância, seguidas dos restaurantes e padarias com 14,6% e na sequência creches e escolas, com 12,5%.

Fonte: Sinan/ SVSA/ Ministério da Saúde.

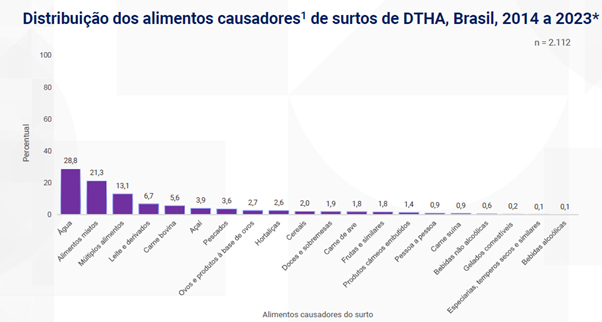

4 – Surtos por alimentos causadores

A água lidera como causa de surtos, sendo responsável por 28,8% dos casos. Na sequência aparecem os alimentos mistos (como pizza, risoto e carne ao molho), com 21,3%. Em terceiro lugar estão os alimentos múltiplos — situações em que dois ou mais alimentos são responsáveis pelo surto — representando 13,1%. Depois vêm os produtos de leite e derivados (6,7%), a carne bovina (5,6%) e o açaí (3,9%). Essas seis categorias juntas representam 79,4% dos surtos.

Fonte: Sinan/ SVSA/ Ministério da Saúde.

5 – Agentes etiológicos mais identificados

Os principais agentes etiológicos associados aos surtos são E. coli, que representa 34,8% dos casos, seguida por Staphylococcus e Salmonella.

Fonte: Sinan/ SVSA/ Ministério da Saúde.

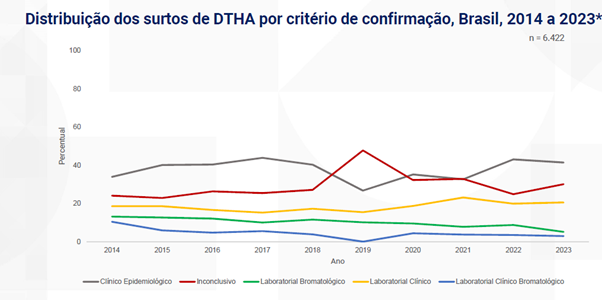

6 – Critério de confirmação

Entre 2014 e 2023, o critério clínico epidemiológico foi o mais utilizado (29-43% dos casos), indicando que a maioria dos surtos de DTHA é confirmada por sintomas e investigação epidemiológica, não necessariamente por exames laboratoriais. Há uma tendência preocupante de aumento de casos inconclusivos, especialmente em 2019 (30%) e 2021 (34%), o que sugere limitações na capacidade de investigação. A pandemia impactou os padrões, com redução dos métodos laboratoriais bromatológicos a partir de 2021. Por outro lado, observa-se progresso gradual no laboratorial clínico (12% para 17%), indicando melhoria na confirmação diagnóstica.

Fonte: Sinan/ SVSA/ Ministério da Saúde.

Relatórios que reúnem dados sobre DTHA desempenham um papel essencial para profissionais envolvidos na segurança dos alimentos e nas ações de vigilância sanitária. Eles fornecem informações estratégicas que subsidiam a avaliação de riscos e orientam decisões importantes para a prevenção e o controle desses eventos.

Referência: Surtos de Doenças de Transmissão Hídrica e Alimentar

Leia também:

Subnotificação de surtos alimentares: até quando?

Surtos alimentares tendo como causa a água

Doenças transmitidas por alimentos: ainda devemos nos preocupar em 2024?

Detalhes sobre o grupo de risco para doenças transmitidas por alimentos

Doenças transmitidas por alimentos podem ter consequências por toda a vida

5 min leituraAs doenças transmitidas por alimentos, mais comumente conhecidas como DTA, são causadas pela ingestão de água ou alimentos contaminados. Existem mais de 250 tipos de DTA e a maioria são […]

A educação do consumidor é um elemento fundamental para garantir que os alimentos sejam manipulados, armazenados e consumidos de forma segura, sem representar riscos à saúde humana. A segurança de alimentos envolve um conjunto de práticas e controles aplicados ao longo de toda a cadeia alimentar, desde a produção até o consumo final. Embora a indústria, os serviços de alimentação e os órgãos de fiscalização tenham responsabilidades essenciais nesse processo, o consumidor exerce um papel decisivo na prevenção de doenças e na manutenção da qualidade dos alimentos. Dessa forma, investir na educação do consumidor torna-se uma estratégia indispensável para a promoção da saúde pública, a redução de Doenças Transmitidas por Alimentos (DTAs) e o fortalecimento de hábitos seguros no cotidiano.

A educação do consumidor pode ser compreendida como o processo de disponibilizar informações claras, acessíveis e confiáveis sobre a escolha, a manipulação, a conservação e o preparo seguro dos alimentos. Muitos surtos de DTAs têm origem nos próprios domicílios, decorrentes de práticas inadequadas como armazenamento incorreto, contaminação cruzada, cozimento insuficiente e falhas de higiene. Isso evidencia que, mesmo quando o alimento sai da indústria em conformidade com os padrões legais, ele ainda pode representar risco se não for corretamente manipulado pelo consumidor final.

Entre os temas centrais da educação do consumidor, destaca-se a higiene pessoal e ambiental. Atitudes simples, como lavar as mãos antes de manipular alimentos, após o uso do banheiro ou após o contato com lixo e dinheiro, reduzem significativamente a presença de micro-organismos patogênicos. Da mesma forma, a higienização adequada de superfícies, utensílios e equipamentos domésticos contribui para evitar a contaminação de alimentos prontos para consumo. Apesar de serem práticas básicas, muitas vezes não são reconhecidas como medidas de saúde pública, sendo tratadas apenas como hábitos rotineiros de limpeza.

adequada de superfícies, utensílios e equipamentos domésticos contribui para evitar a contaminação de alimentos prontos para consumo. Apesar de serem práticas básicas, muitas vezes não são reconhecidas como medidas de saúde pública, sendo tratadas apenas como hábitos rotineiros de limpeza.

O armazenamento correto dos alimentos também merece atenção especial. A educação do consumidor deve reforçar a importância do controle de temperatura, especialmente no uso adequado de geladeiras e freezers. Alimentos perecíveis, como carnes, laticínios e refeições prontas, precisam ser mantidos sob refrigeração adequada para reduzir o crescimento de micro-organismos. A permanência desses alimentos em temperatura ambiente por longos períodos, prática comum em muitos lares, favorece a multiplicação bacteriana e aumenta o risco de intoxicações alimentares. A compreensão, ainda que simplificada, do conceito de “zona de perigo” de temperatura contribui para decisões mais seguras no dia a dia.

Outro aspecto relevante é a prevenção da contaminação cruzada, que ocorre quando micro-organismos presentes em alimentos crus, como carnes, ovos e vegetais não higienizados, são transferidos para alimentos prontos para consumo por meio das mãos, utensílios ou superfícies contaminadas. Medidas simples, como separar alimentos crus dos cozidos, utilizar tábuas e facas distintas e higienizar corretamente os utensílios, reduzem significativamente os riscos sanitários quando aplicadas de forma consistente.

A educação do consumidor também envolve o entendimento das informações presentes nos rótulos dos alimentos. Muitos consumidores têm dificuldade em interpretar dados como validade, condições de armazenamento, lista de ingredientes e a presença de alergênicos. Esclarecer o significado de expressões como “data de validade”, “consumir preferencialmente antes de” e “após aberto, manter refrigerado” é fundamental para evitar o consumo de produtos impróprios. Além disso, a leitura correta dos rótulos é essencial para pessoas com alergias alimentares, intolerâncias ou restrições específicas, estando diretamente relacionada à segurança do consumo.

O cozimento adequado dos alimentos é outro ponto essencial a ser abordado. Alguns micro-organismos só são eliminados quando os alimentos atingem temperaturas suficientes durante o preparo. Carnes malcozidas, ovos crus ou parcialmente cozidos e leite não pasteurizado podem atuar como veículos de patógenos como Salmonella, Escherichia coli e Listeria. Orientações simples sobre cozinhar completamente os alimentos, evitar o consumo de produtos crus de origem animal e reaquecer corretamente sobras de refeições são medidas eficazes na prevenção de DTAs.

A relevância da educação do consumidor em segurança de alimentos também se reflete na redução dos impactos sobre o sistema de saúde pública. As DTAs geram custos significativos com atendimentos médicos, hospitalizações e afastamentos do trabalho. Ao capacitar o consumidor com informações claras e aplicáveis à rotina doméstica, é possível diminuir a incidência dessas doenças e promover uma população mais saudável e consciente.

Além disso, a educação contribui para a formação de um consumidor mais crítico, capaz de reconhecer práticas inadequadas em estabelecimentos comerciais e exigir melhores condições de higiene e qualidade. Esse comportamento fortalece toda a cadeia de segurança de alimentos, incentivando produtores, comerciantes e serviços de alimentação a manterem a conformidade com as normas sanitárias.

Em síntese, a educação do consumidor em segurança de alimentos é uma ferramenta indispensável para a prevenção de doenças, a promoção da saúde e a garantia do direito a uma alimentação segura. Ao transmitir orientações técnicas de forma simples e acessível, é possível transformar hábitos cotidianos e reduzir significativamente os riscos associados ao consumo de alimentos. Investir em educação vai além de informar: significa capacitar o indivíduo a tomar decisões mais seguras e torná-lo parte ativa na proteção da saúde coletiva.

Imagem em destaque: Erik Scheel

3 min leituraA educação do consumidor é um elemento fundamental para garantir que os alimentos sejam manipulados, armazenados e consumidos de forma segura, sem representar riscos à saúde humana. A segurança de […]

Ainda que não seja um termo mencionado por alguma legislação, o IDEC (Instituto de Defesa de Consumidores), uma associação de consumidores sem fins lucrativos, define:

O ingrediente fantasma é aquele que aparece na embalagem do alimento ultraprocessado, apresentado como benéfico para a saúde, porém não consta na composição do produto.

No Brasil, já tivemos alguns casos relacionados a essas práticas: creme de avelã que não possui cacau em sua composição, biscoito de aveia e mel que possui somente aroma de mel, hambúrguer de picanha feito com blend de outras carnes e aroma natural de picanha.

Em todos esses casos, a forma como a informação é apresentada pode levar o consumidor a engano. Este acredita que o produto possui o ingrediente declarado na nomenclatura de venda ou no painel principal, porém na prática isso não acontece.

Outras práticas também podem ser enquadradas nesse mesmo cenário:

- Alegar uso ilegítimo de ingredientes saudáveis ou naturais

- Prometer benefícios inexistentes pelo consumo do produto

- Utilizar termo “caseiro” quando é fabricado em indústrias

Vale lembrar algumas legislações que norteiam esse assunto:

Código de Defesa do Consumidor (Lei n°8.078/1990)

Art. 31. A oferta e apresentação de produtos ou serviços devem assegurar informações corretas, claras, precisas, ostensivas e em língua portuguesa sobre suas características, qualidades, quantidade, composição, preço, garantia, prazos de validade e origem, entre outros dados, bem como sobre os riscos que apresentam à saúde e segurança dos consumidores.

Normas básicas sobre alimentos (Decreto Lei n°986/1969)

Art. 21. Não poderão constar da rotulagem denominações, designações, nomes geográficos, símbolos, figuras, desenhos ou indicações que possibilitem interpretação falsa, erro ou confusão quanto à origem, procedência, natureza, composição ou qualidade do alimento, ou que lhe atribuam qualidades ou características nutritivas superiores àquelas que realmente possuem.

MAPA (IN n°22/05 e Portaria n°240/21)

3.1. Os produtos de origem animal embalados não devem ser descritos ou apresentar rótulo que: a) utilize vocábulos, sinais, denominações, símbolos, emblemas, ilustrações ou outras representações gráficas que possam tornar as informações falsas, incorretas, insuficientes, ou que possa induzir o consumidor a equívoco, erro, confusão ou engano, em relação à verdadeira natureza, composição, procedência, tipo, qualidade, quantidade, validade, rendimento ou forma de uso do produto de origem animal;

ANVISA (RDC n°727/22)

Art. 4º A rotulagem dos alimentos embalados não pode: I – conter vocábulos, sinais, denominações, símbolos, emblemas, ilustrações ou outras representações gráficas que possam tornar a informação falsa, incorreta, insuficiente, ou que possa induzir o consumidor a equívoco, erro, confusão ou engano em relação à verdadeira natureza, composição, procedência, tipo, qualidade, quantidade, validade, rendimento ou forma de uso do alimento;

Em todos os casos, as normas são unânimes em determinar que os rótulos não podem conter informações que induzam o consumidor a erro ou engano quanto à verdadeira composição do produto. Ou seja, todas as informações – incluindo denominação de venda e desenhos nos rótulos – devem condizer com a real composição do alimento.

Para ler mais sobre o tema, você pode acessar diretamente o site do IDEC.

Você já conhecia esse termo? Já viu algum produto com essa característica? Conte nos comentários!

2 min leituraAinda que não seja um termo mencionado por alguma legislação, o IDEC (Instituto de Defesa de Consumidores), uma associação de consumidores sem fins lucrativos, define: O ingrediente fantasma é aquele […]

A gestão de mudanças em processos produtivos sempre traz um risco implícito: alterar parâmetros críticos na linha e só descobrir o impacto após o lote produzido. Na prática, isso significa depender de validações tardias, desvios, retrabalhos, perdas de produto e, em cenários mais graves, riscos à segurança de alimentos.

É exatamente nesse ponto que entram os Gêmeos Digitais (Digital Twins) como uma ferramenta estratégica, não de inovação estética, mas de controle preditivo, pois não se trata de modelos 3D nem simples simulações estáticas, são réplicas virtuais dinâmicas de processos, equipamentos ou sistemas produtivos. A ferramenta é alimentada por:

- Dados operacionais em tempo real (IoT, sensores, SCADA, MES);

- Parâmetros de processo validados;

- Regras físico-químicas, microbiológicas e operacionais;

- Histórico de desvios, falhas e condições críticas.

O resultado é um ambiente virtual onde é possível simular cenários reais de produção, antes de qualquer intervenção física no site.

Tradicionalmente, a segurança de alimentos opera de forma reativa:

- O processo muda;

- O lote é produzido;

- O desvio é identificado depois.

Com os Gêmeos Digitais, o fluxo se inverte:

- A mudança é simulada virtualmente;

- Os riscos são identificados antes;

- O processo real só é ajustado após validação digital.

Em termos de gestão de riscos, isso significa antecipar falhas críticas ao invés de apenas corrigi-las.

Estudos e aplicações industriais mostram que:

- Testes de ajustes de processo em ambiente virtual reduzem falhas críticas em até 40%;

- Há redução significativa de:

- perdas de matéria-prima;

- desvios de processo;

- paradas não planejadas;

- riscos de contaminação cruzada.

Tudo isso sem:

- consumir produto;

- interromper a linha;

- expor consumidores a riscos.

É possível, literalmente, simular 1.000 erros de processo, avaliar 1.000 cenários de contaminação e “perder” 1.000 lotes sem custo real e sem impacto sanitário.

Exemplos de aplicações práticas em Segurança de Alimentos são:

- Simulação de queda de energia;

- Identificação virtual de pontos de estagnação do produto;

- Avaliação do tempo de exposição em zonas de risco microbiológico;

- Ajuste de parâmetros (tempo, fluxo, CIP, reinício);

- Validação digital antes da aplicação real.

Lembrando que muitas empresas sólidas não quebram por grandes falhas, mas por:

- um ajuste mal validado;

- uma mudança não testada;

- um “quase” que virou perda, recall ou não conformidade grave.

Sabe aquele “frio na barriga” da mudança de processo porque transforma a decisão em evidência técnica, não em tentativa? É sobre isto. Mais do que tecnologia, é uma mudança de cultura. O impacto dos Gêmeos Digitais vai além da máquina. Eles transformam a cultura da Segurança de Alimentos de: “descobrir o erro depois” para “provar que o erro não vai acontecer”.

Se a tecnologia para prever falhas já existe, por que ainda aceitamos operar apenas reagindo a elas? Vamos mapear virtualmente um processo para garantir que nenhum erro chegue à mesa do consumidor? Se é previsível, precisa virar padrão.

2 min leituraA gestão de mudanças em processos produtivos sempre traz um risco implícito: alterar parâmetros críticos na linha e só descobrir o impacto após o lote produzido. Na prática, isso significa […]

Siga nosso conteúdo pela Newsletter

Fique sempre ligado em nossas publicações. Receba em primeira mão, direto no seu email.